VMI(全称Vendor Managed Inventory 供应商管理库存)已经是一个普遍运用的供应链管理模式,并一度受到国内许多企业的追捧,有不少供应链经理们视VMI为改善绩效的法宝。但目前企业的实际运用的效果又如何呢?您是怎样评价VMI的呢 ?

1VMI是救星还是坑子 ?

最近就有学者对VMI在国内的运用现状做了调研,其中既包括甲方(客户)也包括乙方(供应商)。调查结果显示,许多乙方(供应商)居然认为“实施VMI之后供应商承担的成本普遍上升,利润率下降“。这里讲的成本已经包括了乙方承担的各种成本(包括库存和物流成本,以及生产和账期资金等成本)。而更让人跌掉眼镜的是,居然也有部分甲方企业认为VMI实施后并未给企业带来实质收益,甚至后续有些企业又逐步取消了VMI模式。毫不忌讳的说:许多供应商觉得VMI就是坑子,而对客户而言VMI也并非都是救星

前段时间我就遇到一个这样的案例。有一家浙江的塑胶件供应商为客户定制生产塑胶产品,去年他们的一家大客户开始全面向供应商推广VMI模式,听说这是为了降库存(其实大家都懂的)。虽说这家塑胶件供应商有点不情愿,但毕竟是大客户开口,再说客户也主动示好帮助清理了积压付款和争议问题,所以也就答应了。但一年后,居然供应商和客户双方都后悔了。

VMI库存非但没有降低,反而比原先甲方的库存更高甚至大量呆滞。供应商埋怨:其实库存都是你客户把持着,你让我们送多少货我们就送多少货,和以前一样啊。但现在扣着我们的付款,这不就是变相延长账期和压价吗?

而这家客户也没有捞到便宜,由于多家供应商闹着要付款并退出VMI,所以这事惹的一身骚。公司对供应链和采购的评价也由此而产生反转,从一片表扬称赞到批评否定。

2澄清VMI的误区与价值

上面案例虽说只是反面个例,但反映了当下部分企业对VMI的误读和错误认知:千万不要把VMI当做向供应商转嫁库存与成本的工具,博弈游戏害人害己!

而正确的认知应该是:VMI须建立在协作共赢的原则上,双方通过协同共同保障交付并优化总成本!

3“计划协同“是VMI的成功关键

让我们剖析一下VMI机制是如何为双方创造价值的:

-

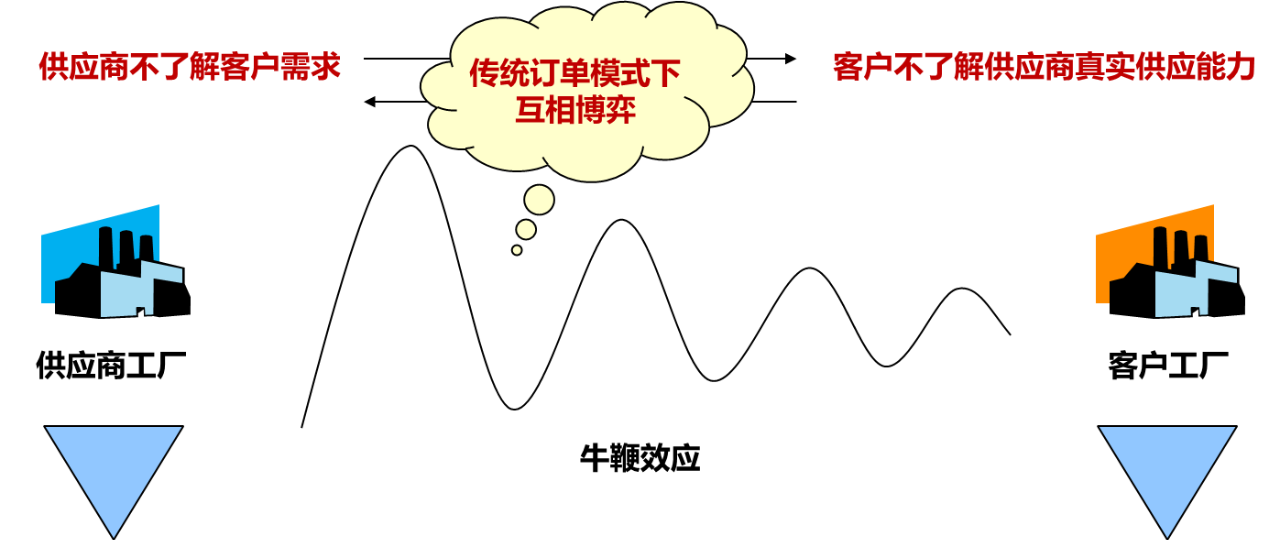

传统订单模式:主要的痛点是供需双方的信息不对称。供应商往往从客户的订单趋势来判断客户的需求趋势,但很有可能客户的订单只不过是补充安全库存,而非真正的客户需求。相应的,客户也不清楚供应商的供货能力,为了防止供应商可能出现的交付不及时情况,而虚高订单时间和数量。由此造成许多库存,加班生产和物流成本的浪费。

因此,供需信息不对称极易造成供需失衡的放大,即牛鞭效应

-

虚伪的VMI模式:就像前面的案例那样,客户只是将库存转嫁给供应商,而其运营管理和信息协作没有任何改变。供应商不了解需求也不及时掌握库存变动情况。而客户由于库存归属给供应商而更加放松了对库存和供应的监管。因此,这种虚伪的VMI甚至比传统订单模式更糟糕。

-

真正的VMI的模式下:双方通过合作,共同提升计划协同,包括:

-

客户向供应商透明并及时发布物料需求计划信息(并与主生产计划及时联动)

-

双方做好库存协同,共同约定库存策略并授予供应商一定的灵活管理库存的幅度

-

同时双方须共同做好物流运输,质量检验,以及异常处理等各方面的配合

-

更透明的需求信息将有利于供应商及时和恰当的安排采购,优化生产和物流成本,优化库存水平,最终更有利于实现总成本的降低。当物料是标准产品服务多家客户时,将产生更强的集约效果,更利于供应商统筹利用资源和降低成本。

-

通过供应商管理库存,不仅供应商更主动的去保障交付,同时还将帮助客户简化采购过程和优化管理成本。

因此做好计划协同,VMI将有效缓解牛鞭效应,保障交付并优化总成本

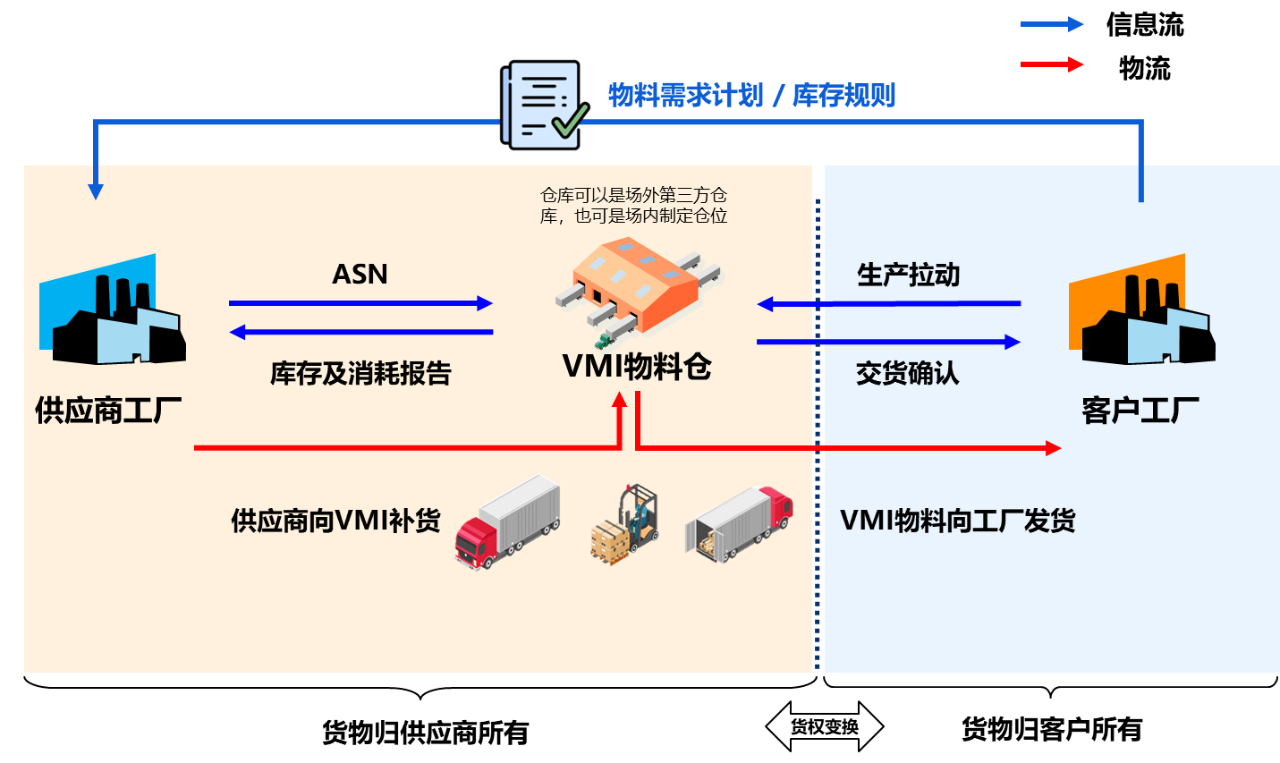

VMI机制下更详细的协同内容包括:

-

物料需求计划的发布

-

目标库存与补货规则

-

提前发运通知ASN

-

库存及消耗报告

-

生产拉动信号

-

交货确认

-

质量检验与接收

-

以及异常报告等

VMI模式下物流与信息流图示:

4谁来为VMI 保驾护航

前面说到VMI成功的关键信息共享与计划协同,但还不够全面,VMI还需要3个前提来为其保驾护航:

1. 双方长期稳定的合作关系是前提

这点就不必解释了吧,如果一方打算明年踹了另一方还谈啥VMI呢

2. 规则与诚信是前提

不可否认VMI的运作必然存在风险。市场需求的大幅波动,产品设计的更改,品质异常或突发供货短缺…都极易造成风险。因此双方必须提前制定清楚双方的责任归属认定以及风险发生后的处理规则。当然最终还是要看诚信!如果说话不算数,什么合作都白搭。

3. 资源和能力保障是前提

可以看到,要保障VMI双方长期和高效的协同合作并非易事。双方必须同时具备相应的人才,管理和系统方面的能力才能真正实现落地,否则还是一句空话。

以下罗列了一些风险场景,请大家好好掂量一下,出现如下情况时请谨慎选择VMI模式:

-

客户与供应商缺乏长期合作基础,缺乏互信

-

客户或供应商计划管理能力差,缺乏人才

-

客户或供应商缺乏有效的计划协同手段和系统工具

-

产品生命周期短,设计变动多,生产和质量不稳定

-

标准产品,市场行情不稳定,又处于明显的买方市场

-

产品定制化程度高,且供需矛盾突出