1. 供应商早期介入的历史和定位

随着人类工业文明的不断发展,企业之间的竞争也变得越来越激烈,企业被迫不断地进行产品创新,在提高产品质量和降低成本的同时,也在不断加快新产品开发的周期,以抢先满足市场个性化需求。但是,术业有专攻,再强大的企业也需要行业和生态合作,当企业更多聚焦核心业务时,通过实行供应商早期介入来实现资源整合和业务赋能就变得非常有意义了。在过去的四五十年中,在全球范围内,有不少核心制造企业,为了使新产品开发变得更加灵活高效,都在不遗余力地推行供应商早期介入,如苹果、华为、飞利浦、惠而浦等,这足见其含金量。

供应商早期介入(Early Supplier Involvement),简称ESI,通常指的是原材料或部件供应商与核心制造企业在新产品研发阶段,甚至概念形成时便开始的合作,这个阶段对于产品的全生命周期来说属于早期阶段,故称为早期介入。ESI的概念最早产生于上世纪60年代的日本汽车行业,日本的整车制造商通过让供应商有系统地参与新车型的研发而取得了不错的效益。到了80年代,随着日本车企陆续在美国开厂,ESI的理念也被带进了美国,并被拓展到了汽车行业以外,施乐公司成了汽车行业之外第一家系统推行ESI的企业。到了90年代以后,ESI逐步开始在欧美各国的企业中全面流行。

2. 实行ESI的收益

那么为什么要在新产品研发阶段便开始与关键供应商合作呢?这是因为ESI可以为核心制造企业带来如下的效益:

1)产品成本的控制

比如,笔者的一个食品化工行业的咨询客户,以前使用的一种关键原料是卖方市场的产品,他们不光要忍受居高不下的价格,更要时刻提防断供的风险。后来,在跟一家有较强技术实力的供应商的接触中,他们得知可以用另外一种较易获得的原料来替代目前令他们非常头疼的原料,于是在后续的新产品中改变了生产工艺,使用了新的配方,不仅解决了供应问题,买到了更便宜的原材料,还倒逼着原有的供应商把价格降低了约12%,使企业获得了巨大的收益。

2)产品质量的提升

笔者在某世界领先家电企业做低成本国家采购时,美国工厂的新产品需要一个二次注塑的外观件,但在供应商处按照原设计图纸开模后,发现试生产合格率严重偏低。后来我们会同供应商一起仔细研究了设计图纸,结合供应商模具设计的经验,发现只要修改某些局部细节,就能大大提升二次注塑的合格率。最终远在美国的新产品研发工程师同意了供应商的建议,供应商立刻按更新的图纸修改了模具,最终保证了这个重要外观件的质量。

3)产品研发周期的缩短

笔者在咨询过程中曾遇到这么一个客户,其产品是定制化程度非常高的大型专用设备,且非常复杂,包含了很多子系统。部分子系统需要采用昂贵的进口部件,订货周期非常长。如果由该公司的设计人员自行确定这些进口部件的型号,一旦联调时出现问题,再要更换型号将会浪费大量的时间和金钱。所以,该公司在项目早期就跟这些关键部件的目标供应商进行协同,这样就大大减少了项目后期的风险。

4)产品的创新

2016年华为发布P9,其搭载的极具创新性的双镜头拍照系统闪亮登场,实现了手机拍照和摄影性能的突破性跨越,而这个双镜头拍照系统就是徕卡为华为设计制作的。

当然,对于具备一定条件的供应商来说,能够有机会跟核心制造企业进行ESI的合作,将大大地巩固其与核心制造企业的关系,对其未来的发展将会产生很大的助益。

3. 成功推行ESI的前提

大家看到了推行ESI如此多的好处,是不是都已经蠢蠢欲动了呢?别急,成功实施ESI可不是一件容易的事情,其成功实施需要具备以下几个前提条件:

1)核心企业与参与ESI的供应商一定要具备长期、紧密、平等、互信的合作伙伴关系。这是成功推行ESI的前提条件。如果互相之间没有充分的信任,共享技术资料无异于痴人说梦,即使贸然分享,也会后患无穷!

2)核心制造企业具备成熟的新产品研发流程,能够顺畅地进行研发、工程和采购等部门的内部协同,并能够有效地和供应商进行协同。这是ESI成功实施的关键,华为的IPD流程可以作为一个标杆。

3)参与ESI的供应商要具备足够的研发和技术支持能力,对于核心制造企业来说,这是他们选择ESI合作方的首要条件。若事先对供应商的相关能力判断不足,ESI的结果往往会差强人意。

当上诉前提条件不能很好地满足时,核心制作企业的ESI尝试就存在失败的风险,或至少无法达成预期的收益。

4. ESI实施的风险管控

既然ESI实施存在一定的风险,那我们就必须预先识别出这些风险,并制定相应的管控措施。下面列举一些ESI实施常见的风险:

1)核心企业与参与ESI的供应商合作伙伴关系发生变化。一旦合作关系发生变故,合作项目往往会受到严重影响;另外,核心制造企业也可能会被ESI合作供应商“绑架”,而陷于非常被动的局面。所以,对于ESI合作供应商一定要时刻注意关系的维护,尽量不要选关系不牢靠的供应商进行ESI的合作。

2)核心制造企业内部流程不畅,导致研发、工程和采购等部门不能有效地协同,进而影响到与供应商的协同。所以,在尝试供应商早期介入时,一定要先厘清相关流程,以确保内外部协同的顺畅。

3)参与ESI的供应商的研发和技术支持能力在实施过程中暴露出问题,使得合作失败或导致产品研发产生延误。比方说,如果供应商对核心制造企业的需求理解发生偏差,那最后的交付物一定会发生问题。所以,事先对供应商的相关能力的评价时非常重要的,ESI的结果往往会差强人意。

所以说,只有在核心制造企业具备了一定的内部条件,且选对了合适的ESI合作方的情况下,ESI的风险才是可控的,才能给核心制造企业带来明显的收益。

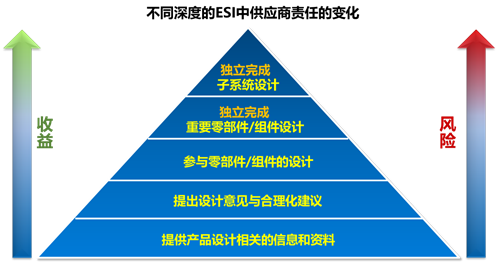

5. ESI实施的深度

那么ESI具体该如何实施呢?在实践当中,基于合作双方的能力和关系,ESI往往存在不同的深度,通常可分为以下几各层次:

1)供应商通常只是根据核心制造企业的要求提供必要的信息和资料,如其设备、产能、制造工艺等。这种情况实施起来最方便,也最为常见。

2)供应商会针对核心制造企业的产品设计提出有关成本、质量、规格或生产工艺方面的改进意见与建议。比如,笔者在惠而浦工作时,我们品类采购经理就经常会邀请合适的供应商跟我们的研发人员一起,研究现有机型中的零部件的尺寸、形状、用料等等。由于供应商在这类零部件上的生产制造经验非常丰富,所以常常能对在新产品中所使用的类似零部件提出不少有助于降低成本和提高质量及可靠性的建议。

3)供应商根据核心制造企业提出的零部件的大概要求,深入参与或独自承担相关零部件的开发设计。这中合作方式在汽车制造行业和EMS(电子制造服务)行业都很常见。

4)在核心制造企业研发部门的协调下,供应商独立承担较重要的零部件、组件的开发设计的全部责任。例如,笔者在GE医疗参与某型医用B超的开发工作时,其开关电源就是由核心供应商根据GE的要求独立研发生产的。

5)供应商根据核心制造企业新产品的整体需求,完全独立承担整个子系统的研发工作。这种合作方式对供应商的要求极高,实施的难度也最大。常见于汽车、飞机、大型设备和其它复杂产品的制造行业。

6. 结语

虽然狭义的ESI理念源自于核心制造企业的新产品研发过程,但实际上也可以拓展到更宽广的领域,即合作的起始阶段,包括新产品开发,新工艺的开发,新工厂的规划,新运营、服务和计划协作模式的规划等等,形成广义的ESI。有不少企业已经通过跟供应商的ESI合作,获得了TCO的优化及项目速度和质量的提升,达成了和供应商的协作共赢。

所以,供应商早期介入本质上是一种价值协同,也就是说借助供应商的赋能来优化前期的需求,通过跟供应商更高层次的价值协同给供需双方带来更多的效益。最后,希望本文能够对大家有所裨益,能够更好地帮助大家开采ESI这座金矿!

本文作者: 达睿需求链研究院及管理咨询 方斌 如需转载,请注明出处。

欢迎您订阅达睿公众号DRiSCM,关注更多精彩原创。